金型ダイカストは、複雑な金属部品を製造する製造工程において重要なプロセスですが、製造コストの高さや材料の制限といった大きな課題を伴うことがよくあります。この方法は、精度と耐久性が不可欠な自動車や航空宇宙などの業界で広く使用されていますが、最終製品の気孔率や高価な金型の必要性といった問題につながる可能性があります。アルミダイカストとアルミニウム加圧成形技術について詳しく見ていくと、これらのプロセスは効率的である一方で、金属廃棄物による環境への影響や、部品の重量が製品全体の性能に影響を与えるなど、欠点がないわけではないことがわかります。

従来の金型ダイカストの課題

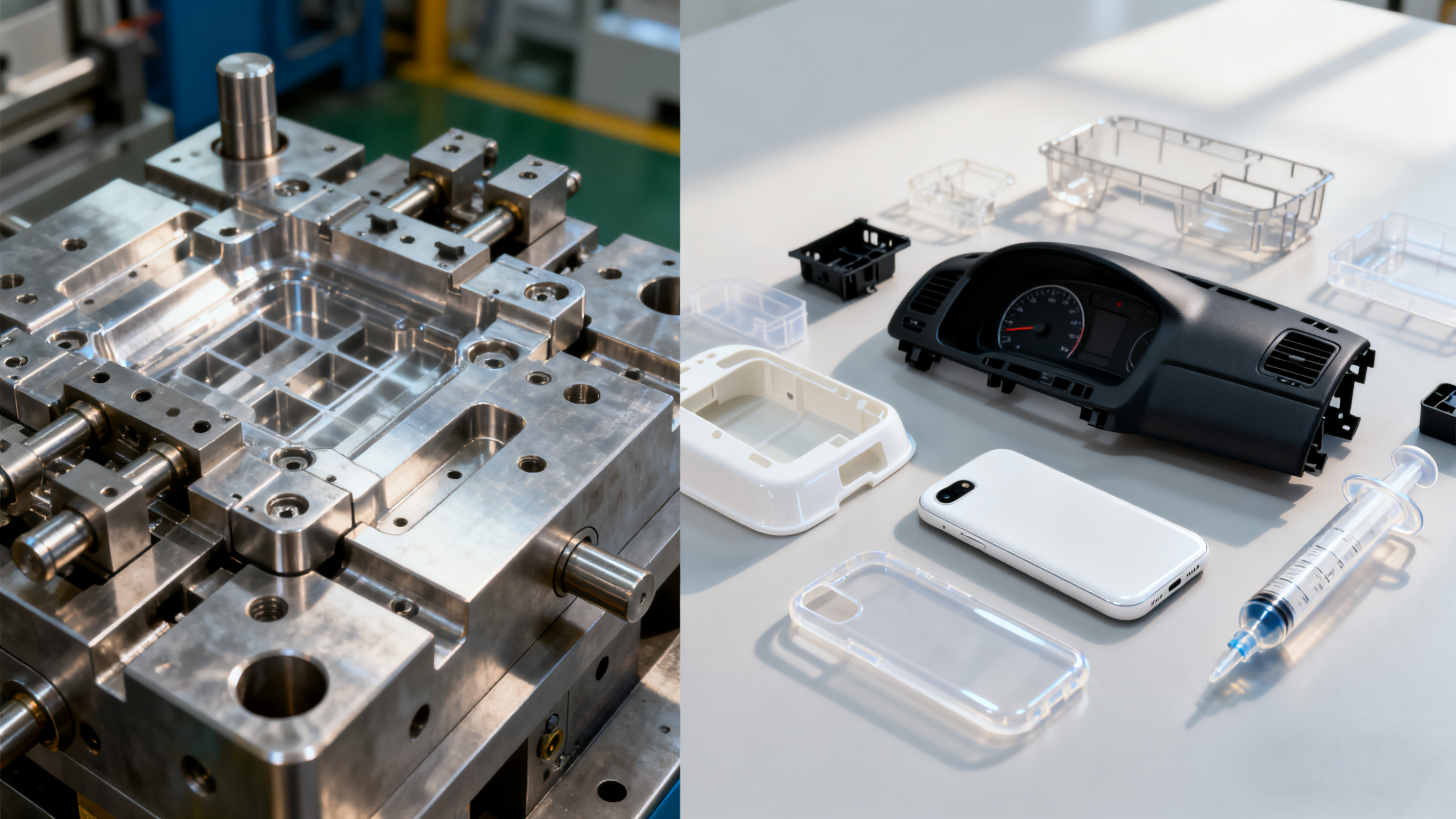

従来の金型ダイカストでは、高圧射出成形による欠陥など、アルミニウムなどの材料で作られた部品の完全性を損なう問題が頻繁に発生します。例えば、アルミダイカストは軽量であることで人気がありますが、冷却工程における熱膨張と収縮による寸法精度の劣化などの問題が発生することがよくあります。さらに、アルミ加圧鋳造法は多大なエネルギー消費を必要とするため、運用コストと二酸化炭素排出量の増加につながります。これらの課題は生産スケジュールの遅延や経費の増加につながり、変化の激しい市場において企業が競争力を維持することを困難にしています。

先進エンジニアリングプラスチックによるソリューション

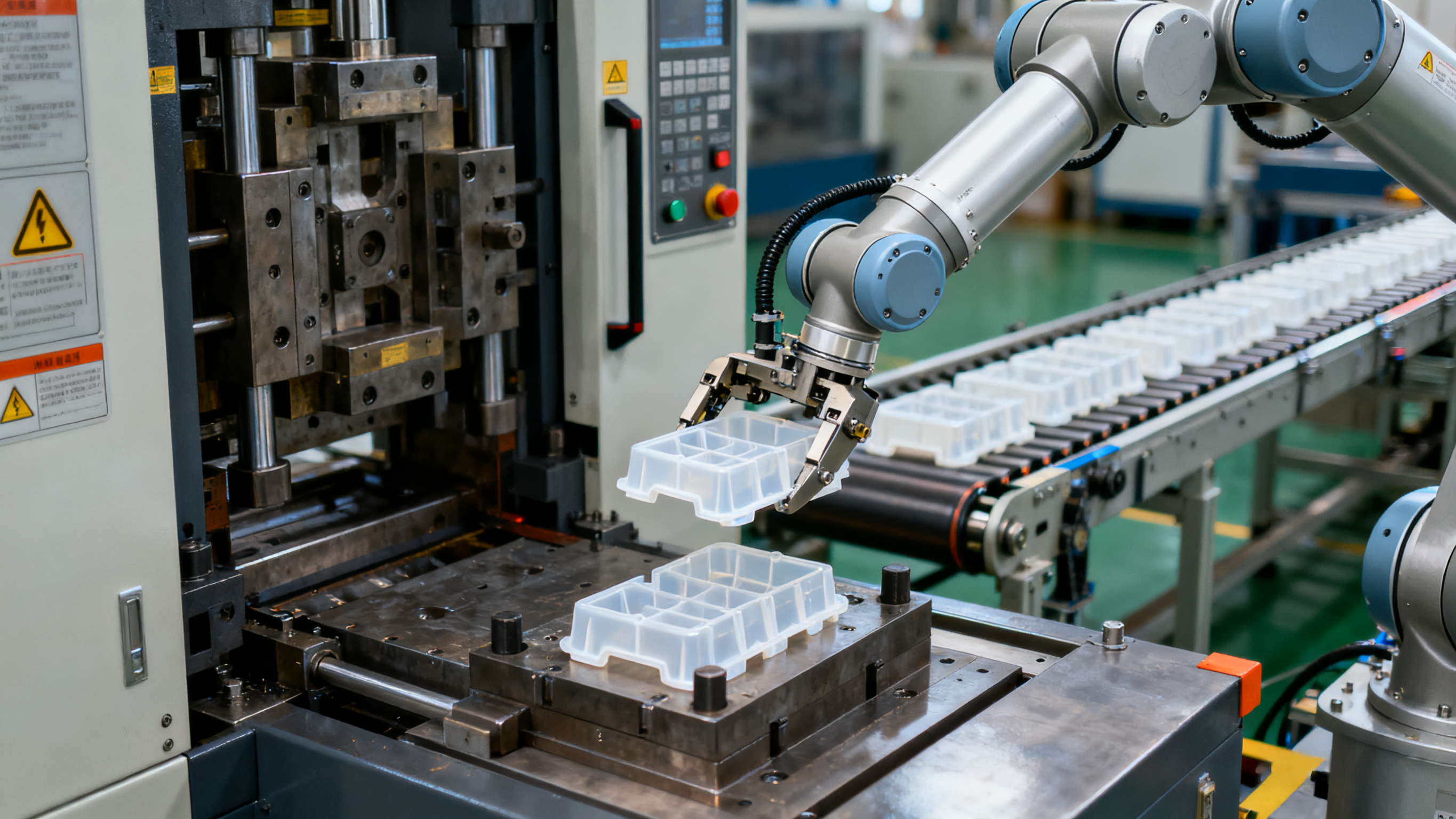

これらの問題に対処するため、エンジニアリングプラスチックを活用した革新的なソリューションは、効率性と持続可能性を高める現実的な代替手段となります。広東エンジニアリングプラスチック工業集団有限公司のような企業は、金型ダイカスト用途において従来の金属部品に代わる高品質のプラスチック部品の製造を専門としています。例えば、PEEK、PPS、ナイロンなどの材料を使用することで、アルミダイカスト製の同等品よりも軽量で耐腐食性に優れたギア、プーリー、ベアリングを製造しています。このアプローチは、最終製品の軽量化と車両の燃費向上を実現するだけでなく、アルミ圧力鋳造に伴うエネルギー集約型プロセスを回避することで環境への影響を最小限に抑えます。15~25年の専門知識を誇るシニアエンジニアチームを擁する同社は、顧客のニーズに合わせてカスタマイズを行い、国内向けから米国、英国、ドイツなどの国への輸出まで、あらゆるニーズに対応しています。

メリットと実際の応用

広東エンジニアリングプラスチック工業集団有限公司によるエンジニアリングプラスチックへの移行は、コスト削減、耐久性の向上、製造プロセスの簡素化など、数多くのメリットをもたらします。金型ダイカストにおいてプラスチック代替品を選択することで、企業はアルミダイカストに伴う材料疲労や高額なメンテナンス費用といった一般的な落とし穴を回避できます。例えば、自動車分野では、アルミニウムの圧力条件下でプラスチック部品を使用することで、摩耗に対する耐性が向上し、シーリングリングやベアリングなどの部品の寿命が延びることが実証されています。同社は包括的な設計、研究開発能力を活かし、世界中の顧客にサービスを提供し、高い基準を満たす信頼性の高い製品を輸出しています。最終的に、これらのソリューションを採用することで、従来の方法に内在する問題を解決するだけでなく、進化する業界における長期的な成功を実現し、様々な用途におけるイノベーションと持続可能性を促進することができます。