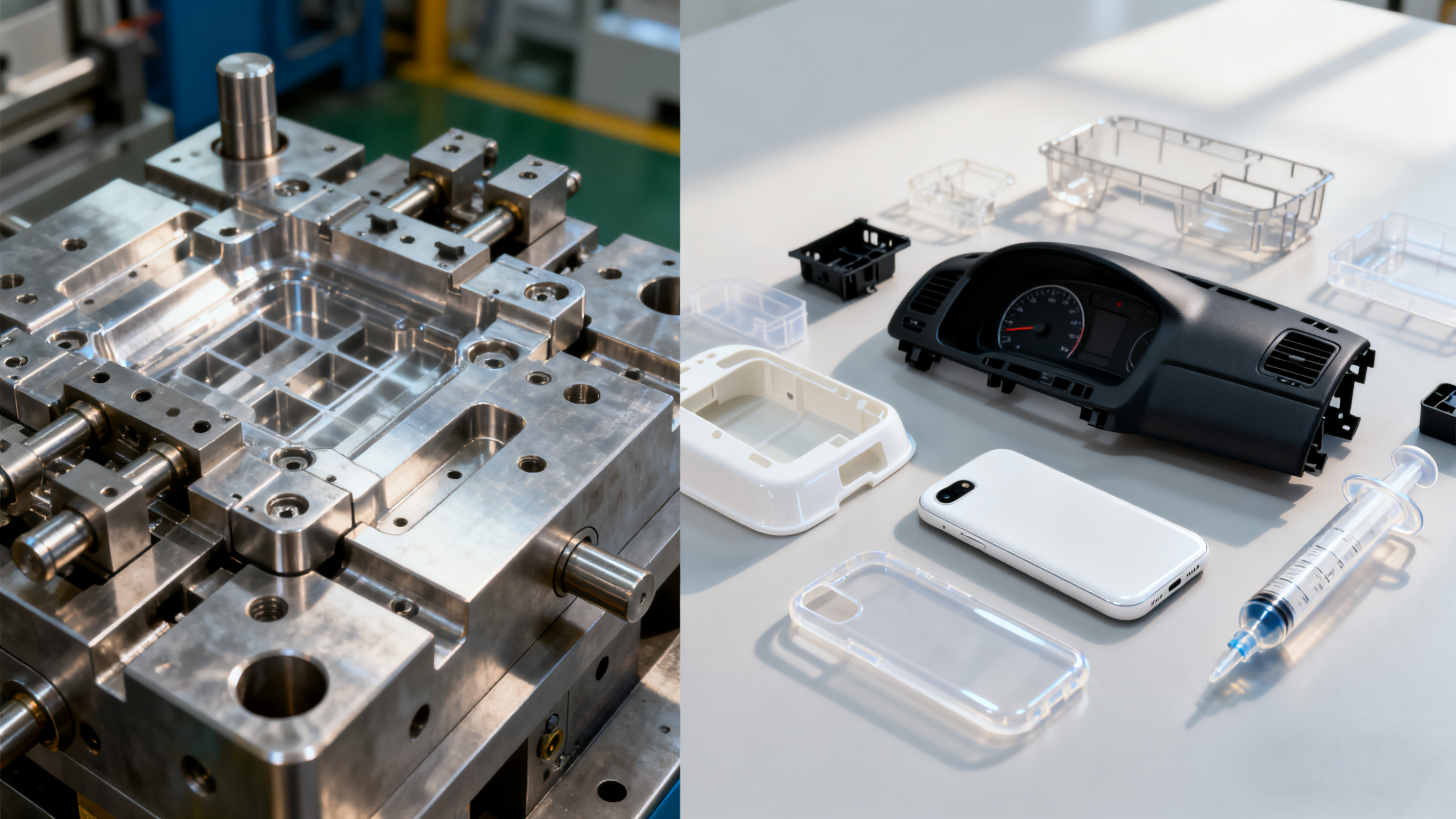

模具压铸是制造复杂金属零件的关键工艺,但其往往面临诸多挑战,例如高昂的生产成本和材料限制。这种方法广泛应用于汽车和航空航天等注重精度和耐用性的行业,但也可能导致最终产品出现孔隙率问题,并需要昂贵的模具。深入研究铝压铸和铝压技术,我们就会发现,这些工艺虽然高效,但也存在一些缺点,例如金属废料对环境的影响以及部件重量过大,从而影响产品的整体性能。

传统模具压铸的挑战

在传统的模具压铸中,制造商经常会遇到诸如高压注射缺陷等问题,这些问题会损害铝等材料制成的零件的完整性。例如,铝压铸因其轻量化特性而广受欢迎,但它常常因冷却过程中的热膨胀和收缩而导致尺寸不准确等问题。此外,铝压铸工艺需要消耗大量能源,从而导致更高的运营成本和更大的碳足迹。这些挑战可能会延迟生产进度并增加成本,使企业难以在快速发展的市场中保持竞争力。

采用先进工程塑料的解决方案

为了解决这些问题,工程塑料的创新解决方案提供了一种可行的替代方案,可以提高效率和可持续性。像广东工程塑料工业集团有限公司这样的公司专注于生产高质量的塑料部件,这些部件可以在压铸应用中替代传统的金属部件。例如,他们使用PEEK、PPS和尼龙等材料,生产比铝压铸件更轻、更耐腐蚀的齿轮、滑轮和轴承。这种方法不仅减轻了最终产品的重量,提高了车辆的燃油效率,而且还避免了与铝压铸相关的高能耗工艺,从而最大限度地减少了对环境的影响。该公司拥有一支拥有15至25年专业经验的高级工程师团队,提供个性化定制服务,确保每个解决方案都能够满足客户的特定需求,无论是国内使用还是出口到美国、英国和德国等国家。

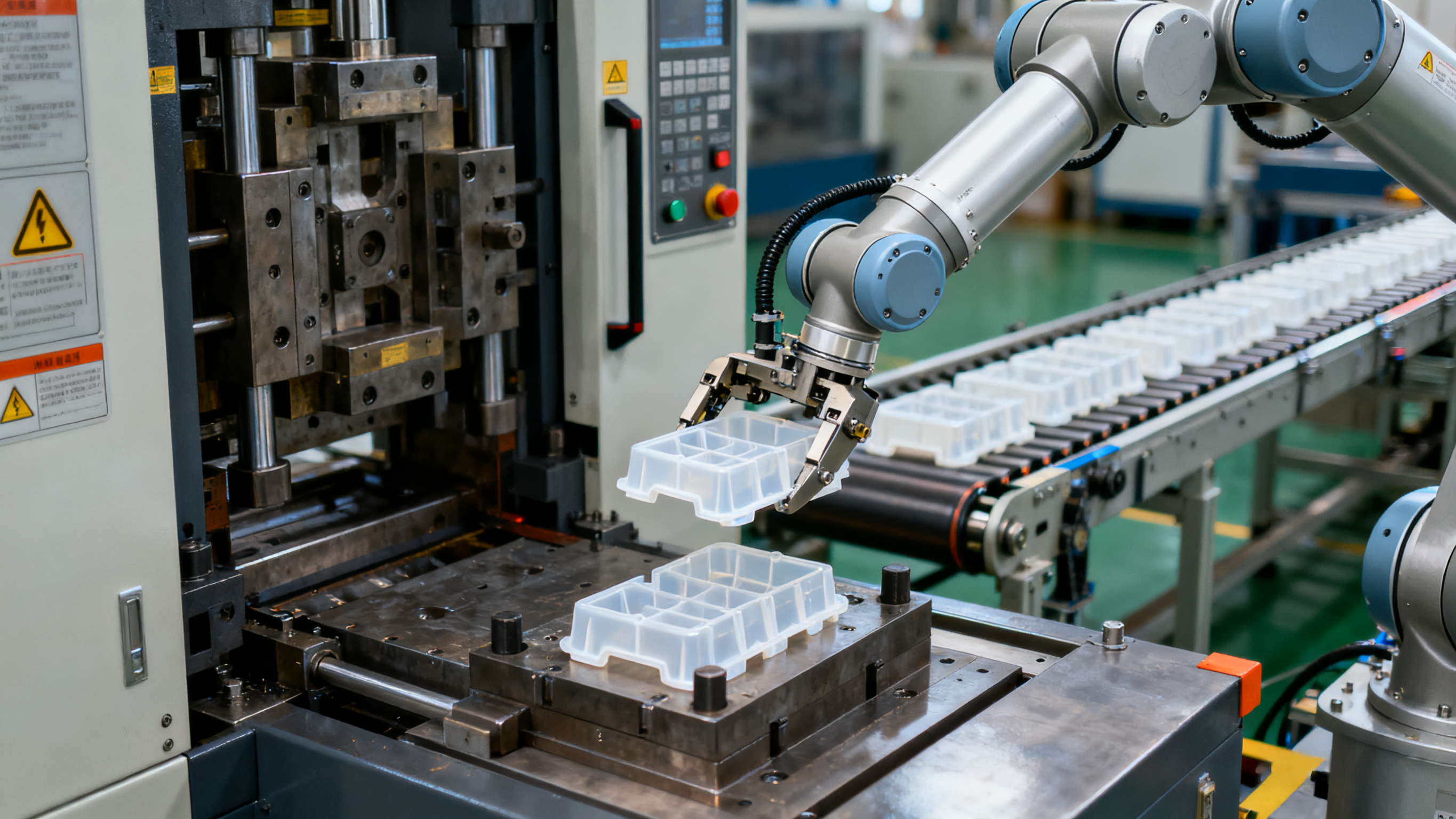

优势和实际应用

广东工程塑料工业集团有限公司转向使用工程塑料带来了诸多益处,包括成本节约、耐用性提升和制造工艺简化。通过在模具压铸领域选择塑料替代品,企业可以避免铝压铸常见的材料疲劳和高昂的维护成本等问题。例如,在汽车领域,事实证明,在铝压条件下的塑料部件更耐磨损,从而延长了密封圈和轴承等部件的使用寿命。该公司凭借全面的设计、研发能力,能够服务全球客户,出口符合高标准的可靠产品。最终,采用这些解决方案不仅解决了传统方法固有的问题,还能帮助企业在不断发展的行业中取得长期成功,促进各种应用领域的创新和可持续发展。