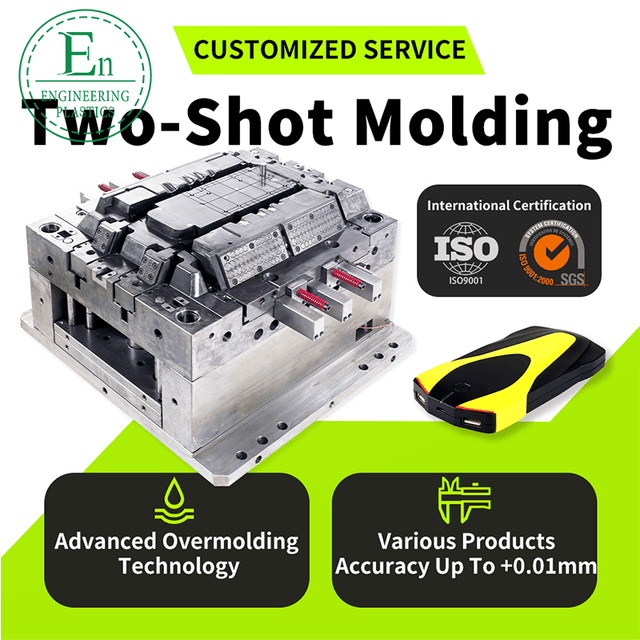

現代の製造の動的な景観では、精度、効率、汎用性の探求が最重要です。高品質の成形は、優れた製品を生産する礎石として存在し、この技術の最前線には、エンジニアリングプラスチック向けの革新的なマルチマテリアル射出型があります。この最先端のツールは、生産基準を再定義するように設計されており、さまざまなエンジニアリンググレードプラスチックに対応するための比類のない機能を提供します。これは、大幅な飛躍を表しており、メーカーが完璧な正確さと一貫性で複雑なデザインを実現できるようにしています。

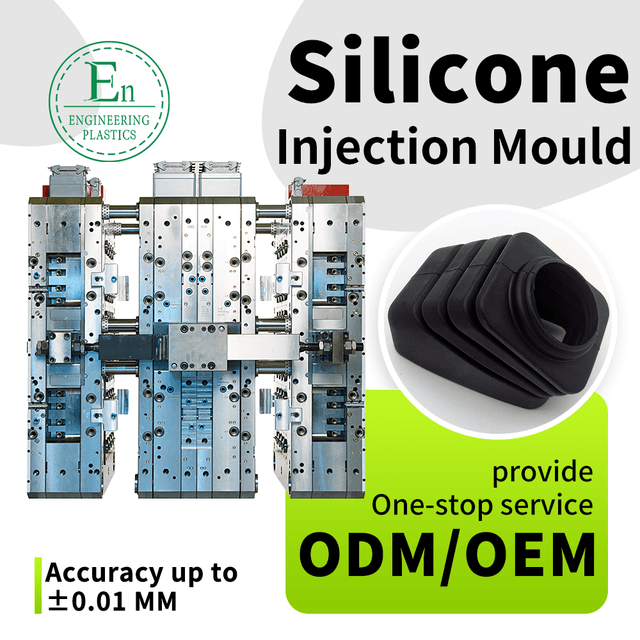

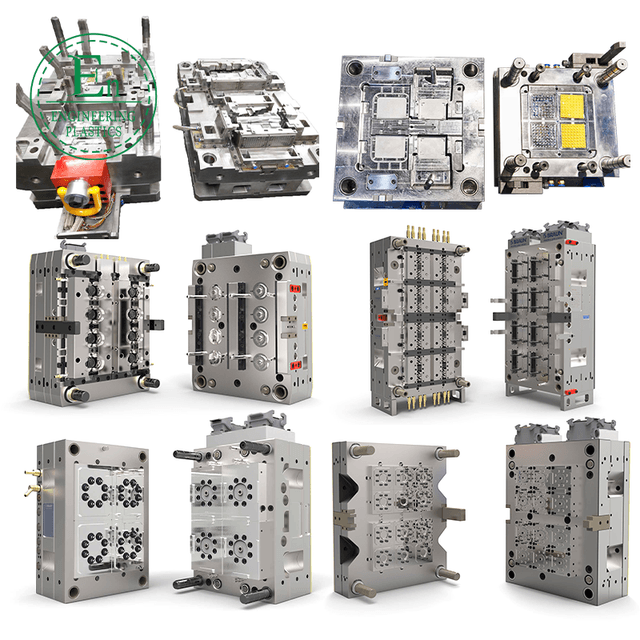

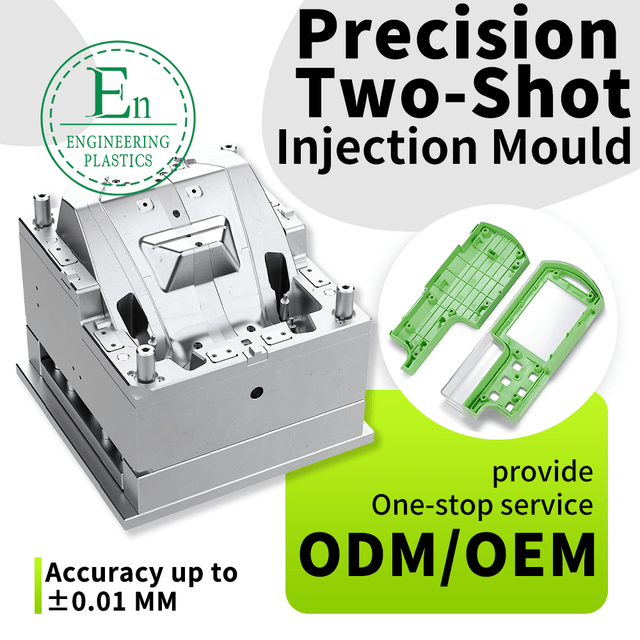

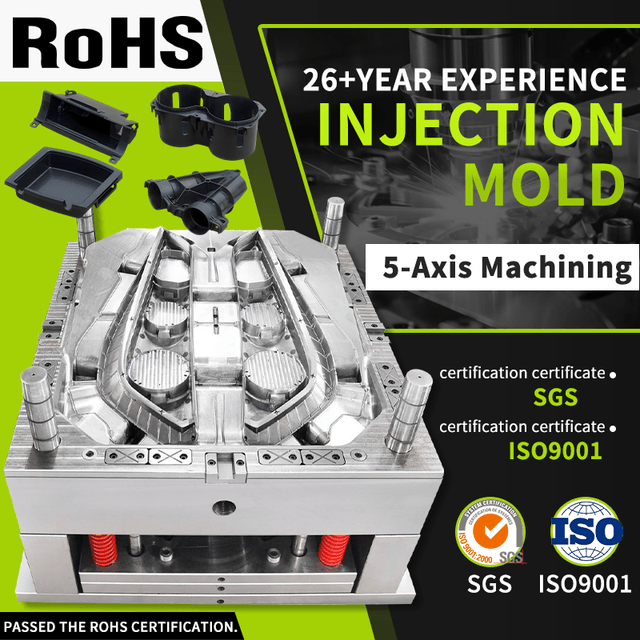

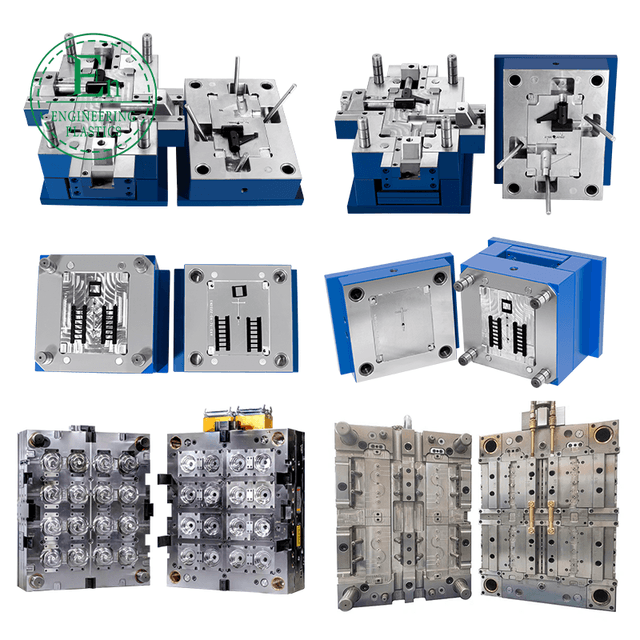

このシステムは、射出成形プロセスの複雑さを習得するために細心の注意を払って設計された高度な注入型カビの代表的な例です。そのコアでは、この技術はプラスチック材料を溶かし、高圧下で正確に造られた空洞に注入することを伴います。私たちの金型は、サイクル時間を最小限に抑え、材料の廃棄物を減らす最適な流れ、冷却、および排出を確保することにより、このプロセスを高めます。その結果、完璧なコンポーネントを一貫して提供する非常に効率的な製造ソリューションが得られます。このレベルの制御と精度は、産業射出成形の新しいベンチマークを設定するものであり、生産ラインに不可欠な資産となっています。

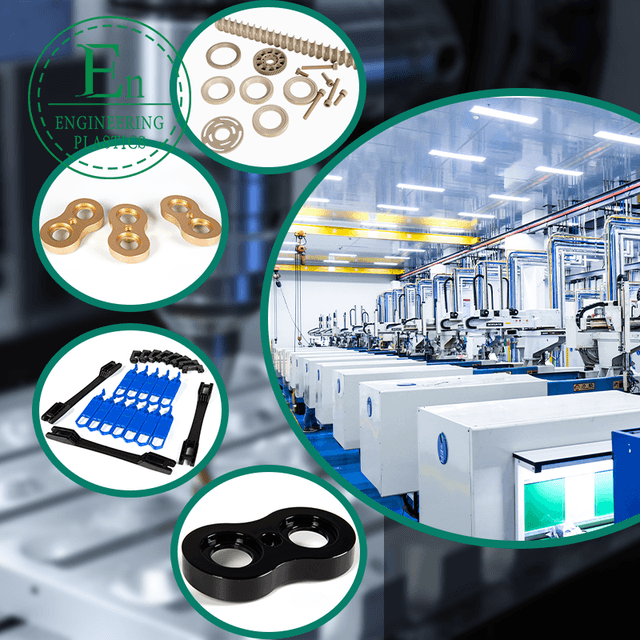

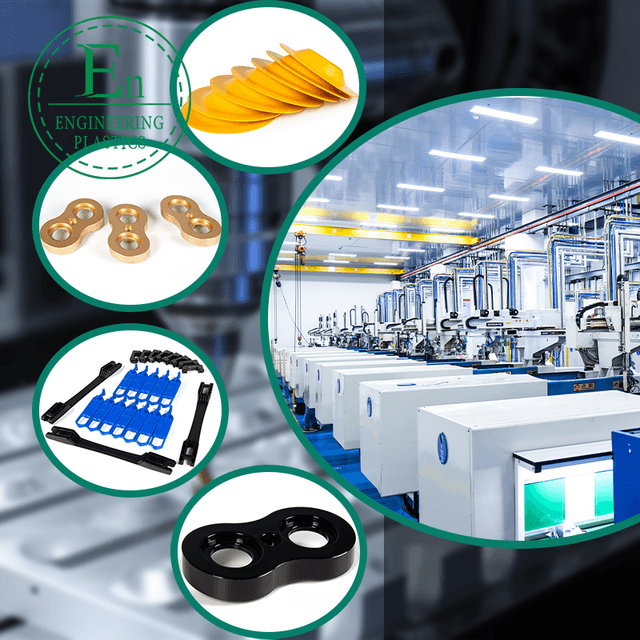

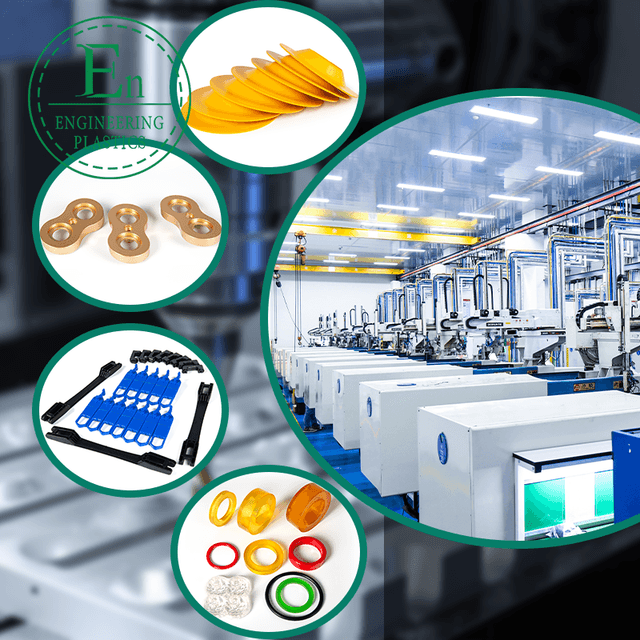

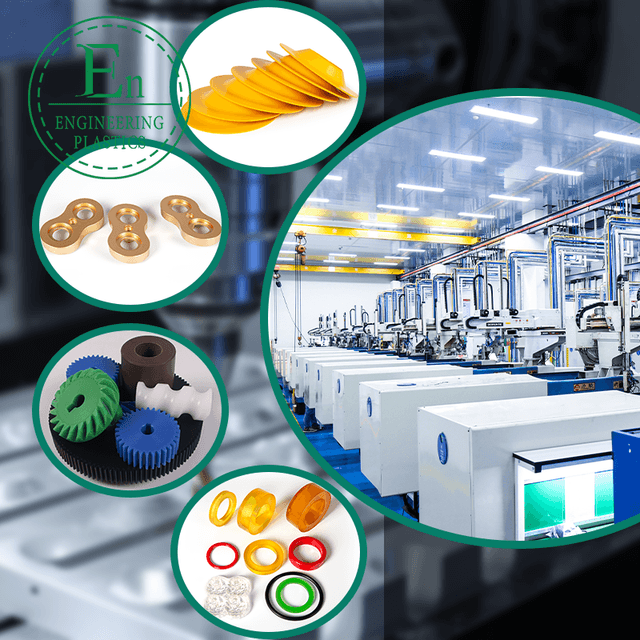

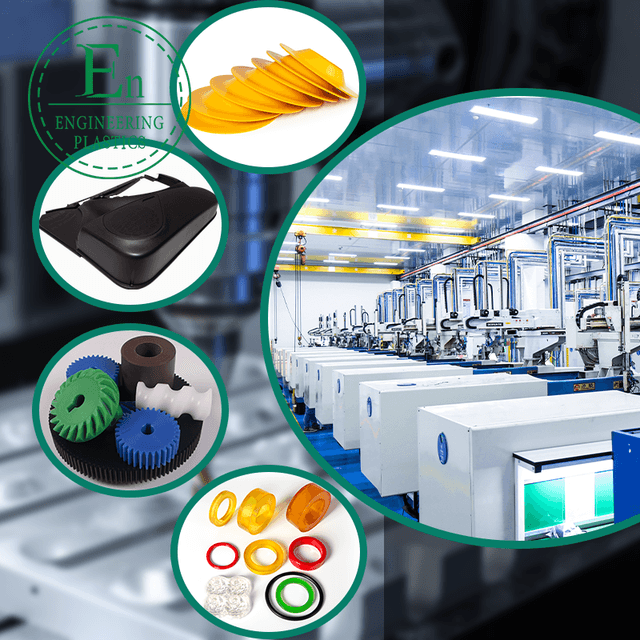

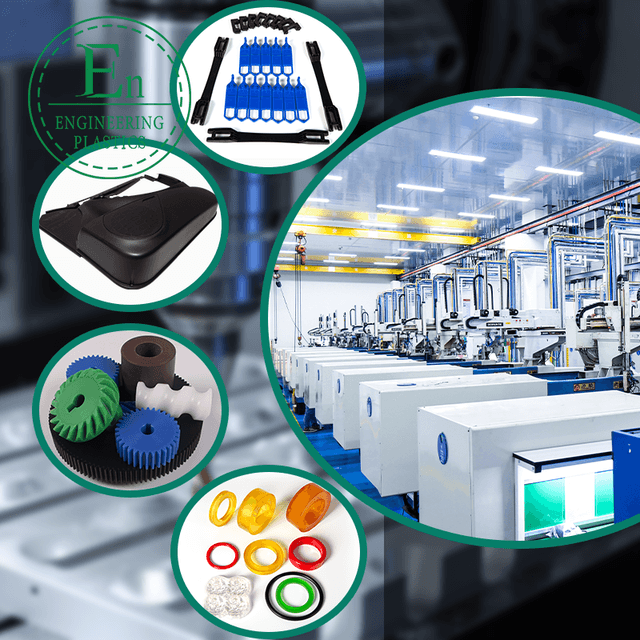

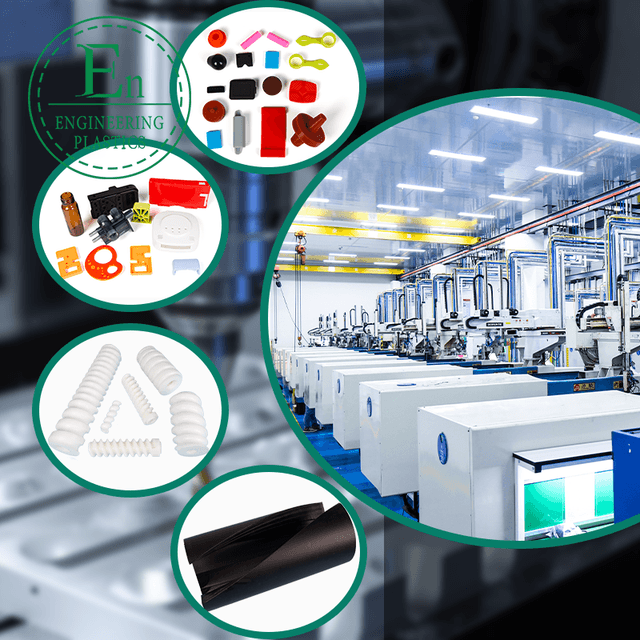

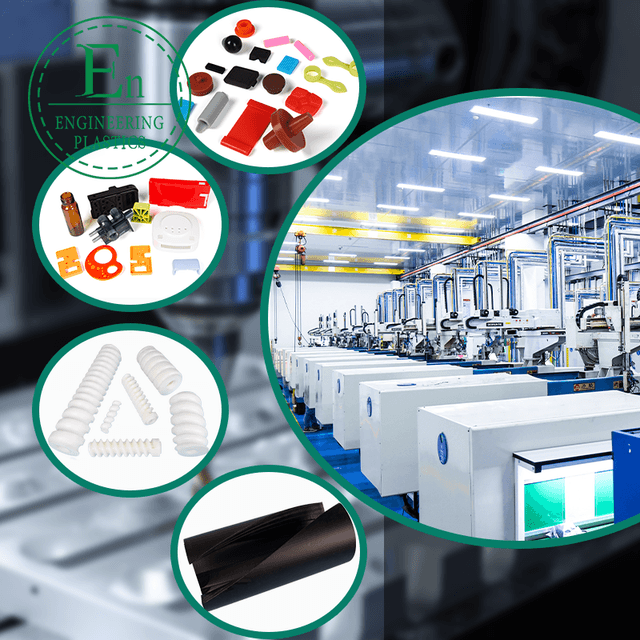

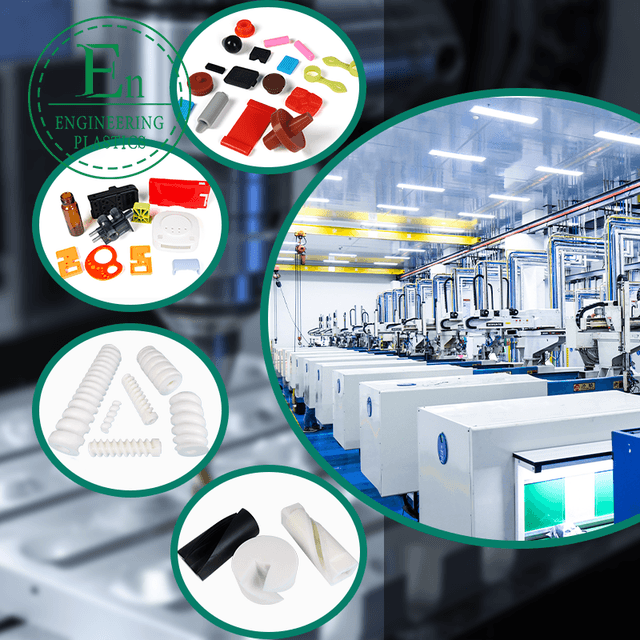

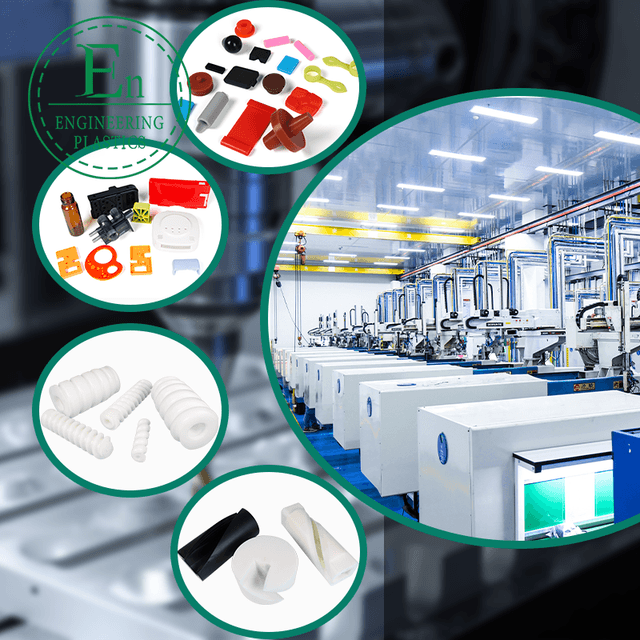

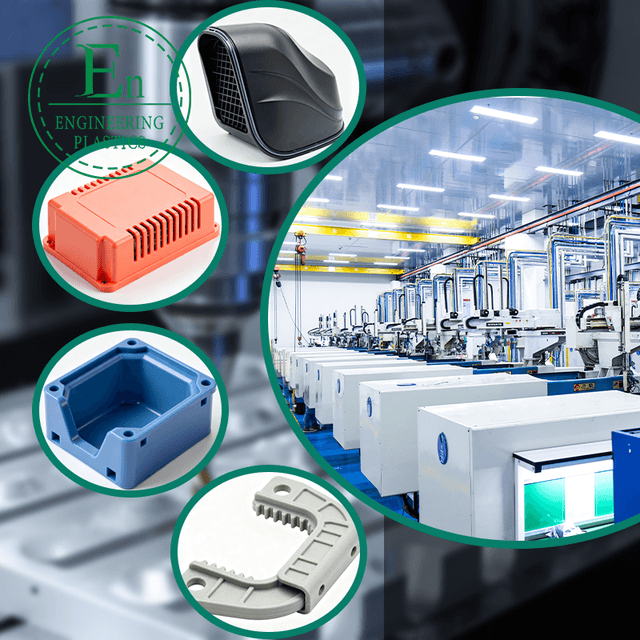

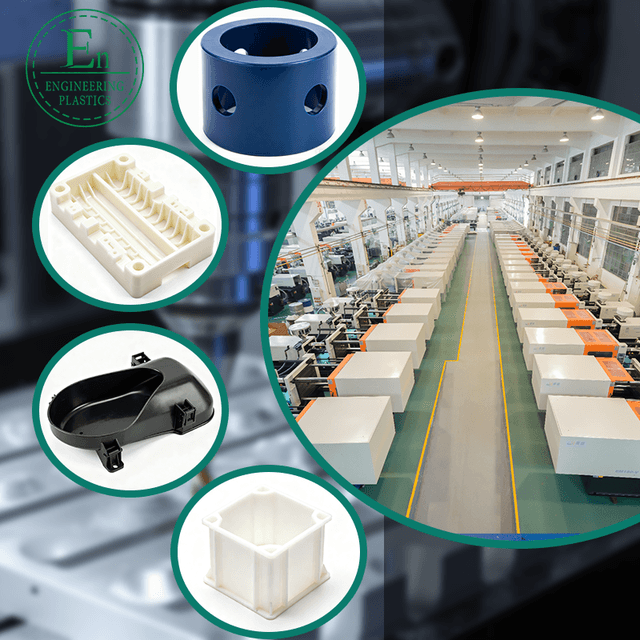

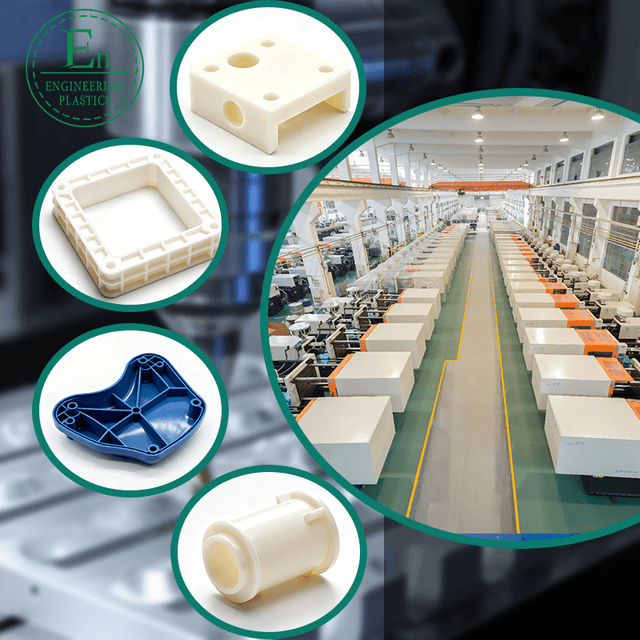

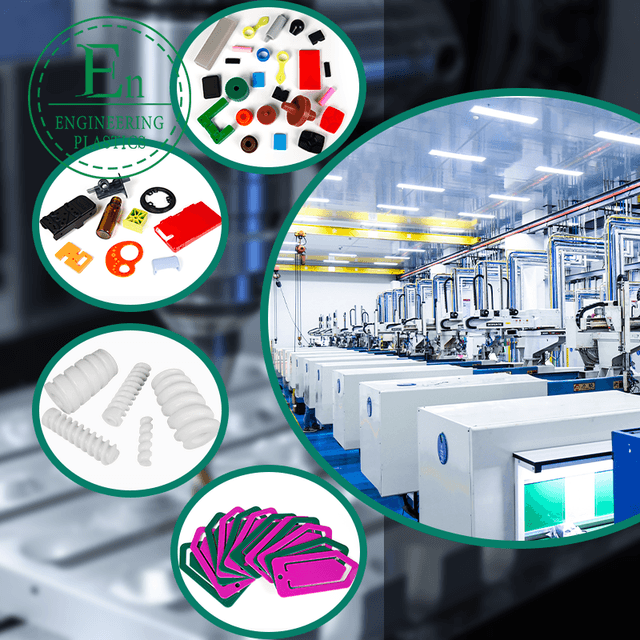

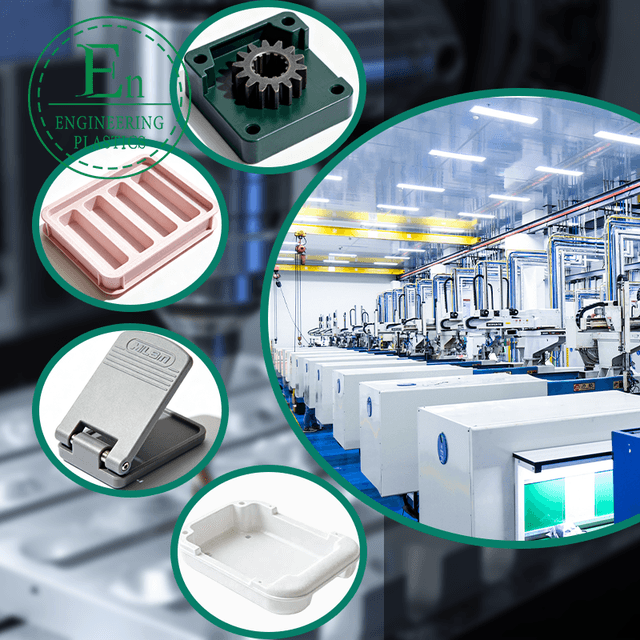

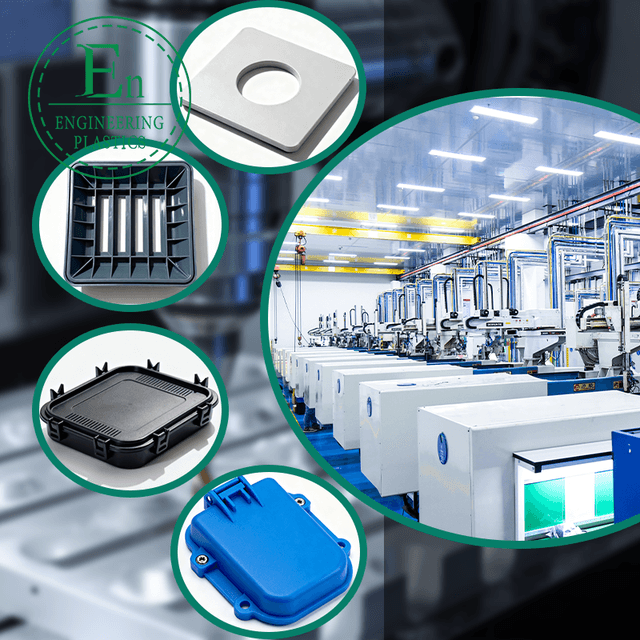

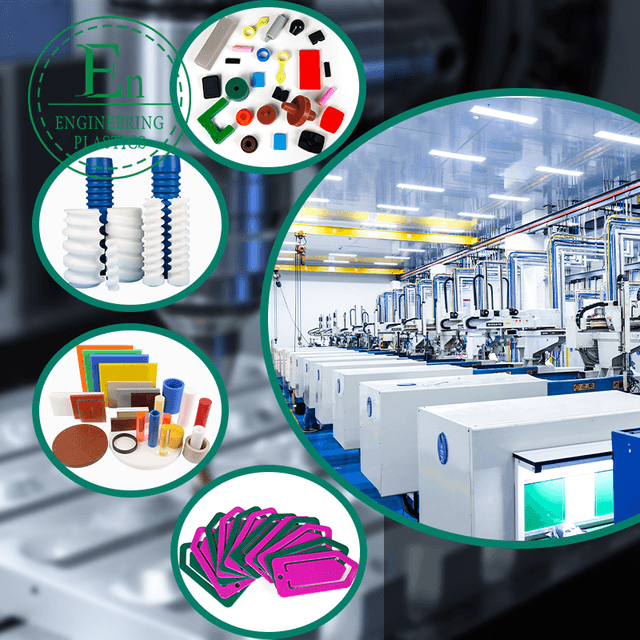

この金型の重要な強さは、幅広い材料を処理する上での顕著な汎用性です。靭性と耐薬品性で知られているポリプロピレン(PP)をシームレスに処理し、包装や自動車部品に最適です。また、耐耐久性のある家電とおもちゃの栄養耐性と優れた表面仕上げのために、アクリロニトリルブタジエンスチレン(ABS)で優れています。飲料容器などの透明性と強度を必要とするアプリケーションでは、ポリエチレンテレフタレート(PET)が完璧に形成されます。さらに、金型の設計には、医療およびシーリング用途向けの柔軟なシリコンのユニークな特性、および精密ギアやベアリングに重要なポリオキシメチレン(POM)の高い剛性と低摩擦に対応します。品質を損なうことなく材料を切り替えるこの能力は、その優れたエンジニアリングの証です。

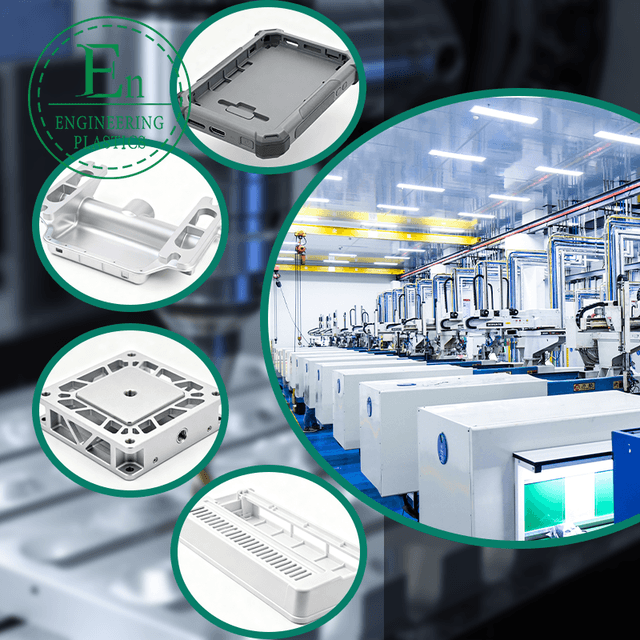

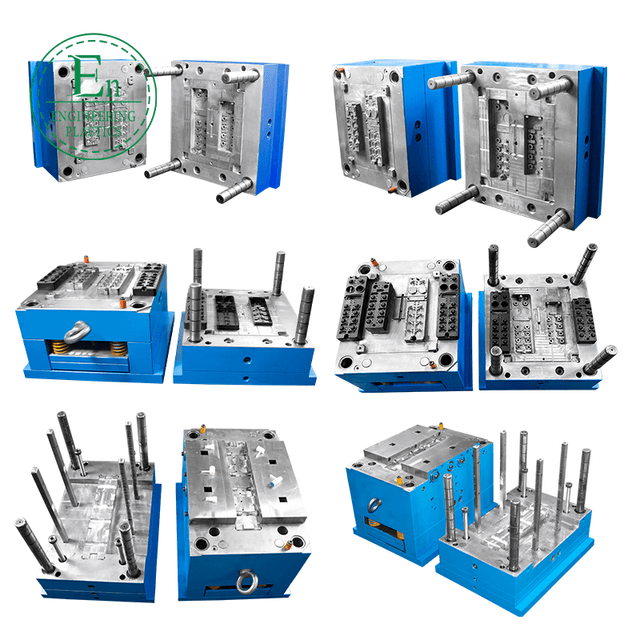

カビ自体の物理的な構造は、耐久性と高度な工学の証です。堅牢な鉄鋼基盤の上に建てられたこのように、大量生産の計り知れない圧力と熱ストレスに耐え、長くて信頼できるサービス寿命を確保するように設計されています。内部空洞はマイクロレベルの精度で設計されており、生成されたすべての部分が正確な仕様を満たしていることを保証します。この細心の設計は、均一な温度分布を確保するために最適化された冷却チャネルにまで及びます。これは、欠陥を防ぎ、速いサイクル時間を達成する重要な要因です。この思慮深いエンジニアリングにより、射出成形プロセス全体がより効率的で予測可能になります。

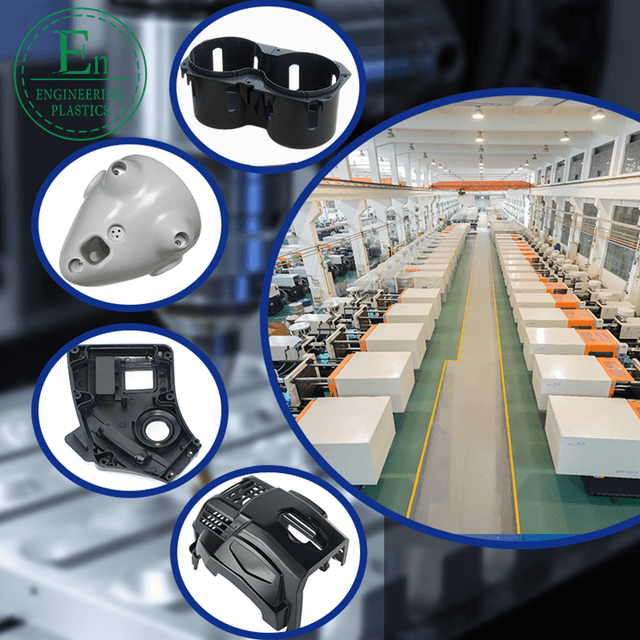

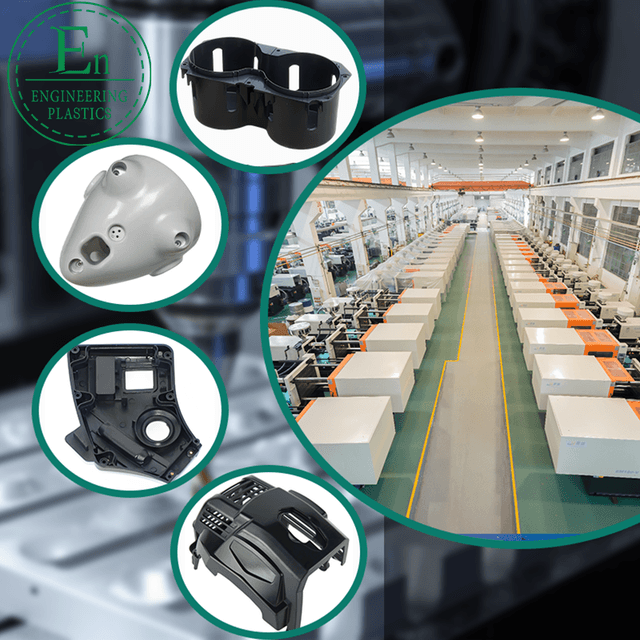

このマルチマテリアル金型の実用的なアプリケーションは、幅広い産業に及びます。自動車部門では、回復力のある内部および外部コンポーネントを生成できます。消費財市場では、複雑なおもちゃの部品からスタイリッシュで耐久性のある電子ハウジングまで、あらゆるものを作り上げています。医療分野は、滅菌された高精度のシリコーン成分を生産するためにそれに依存することができますが、包装業界は軽量で頑丈な容器を作成する能力から利益を得ています。この汎用性により、メーカーは製品の提供を多様化し、最高の基準を維持しながら、市場の変化に迅速に対応することができます。優れた成形機能は、あらゆる市場の競争力に直接変換されます。

結論として、エンジニアリングプラスチック用のこのマルチマテリアル射出型は、単なる機器以上のものです。これは、製造プロセスを高めるための包括的なソリューションです。材料の汎用性、例外的な精度、堅牢な構造、運用効率を組み合わせることにより、革新と市場のリーダーシップへの道を提供します。この高度な射出成形技術への投資とは、生産の将来に投資することを意味し、作成するすべてのコンポーネントが品質、信頼性、卓越性を具体化することを保証します。