La fundición a presión en molde es un proceso crucial en la fabricación que implica la creación de piezas metálicas complejas, pero a menudo conlleva importantes desafíos, como los altos costos de producción y las limitaciones de material. Este método se utiliza ampliamente en industrias como la automotriz y la aeroespacial, donde la precisión y la durabilidad son esenciales; sin embargo, puede generar problemas como la porosidad en los productos finales y la necesidad de herramientas costosas. Al profundizar en la fundición a presión de aluminio y las técnicas de aluminio a presión, queda claro que estos procesos, si bien eficientes, no están exentos de inconvenientes, como el impacto ambiental de los residuos metálicos y el peso de los componentes, que puede afectar el rendimiento general del producto.

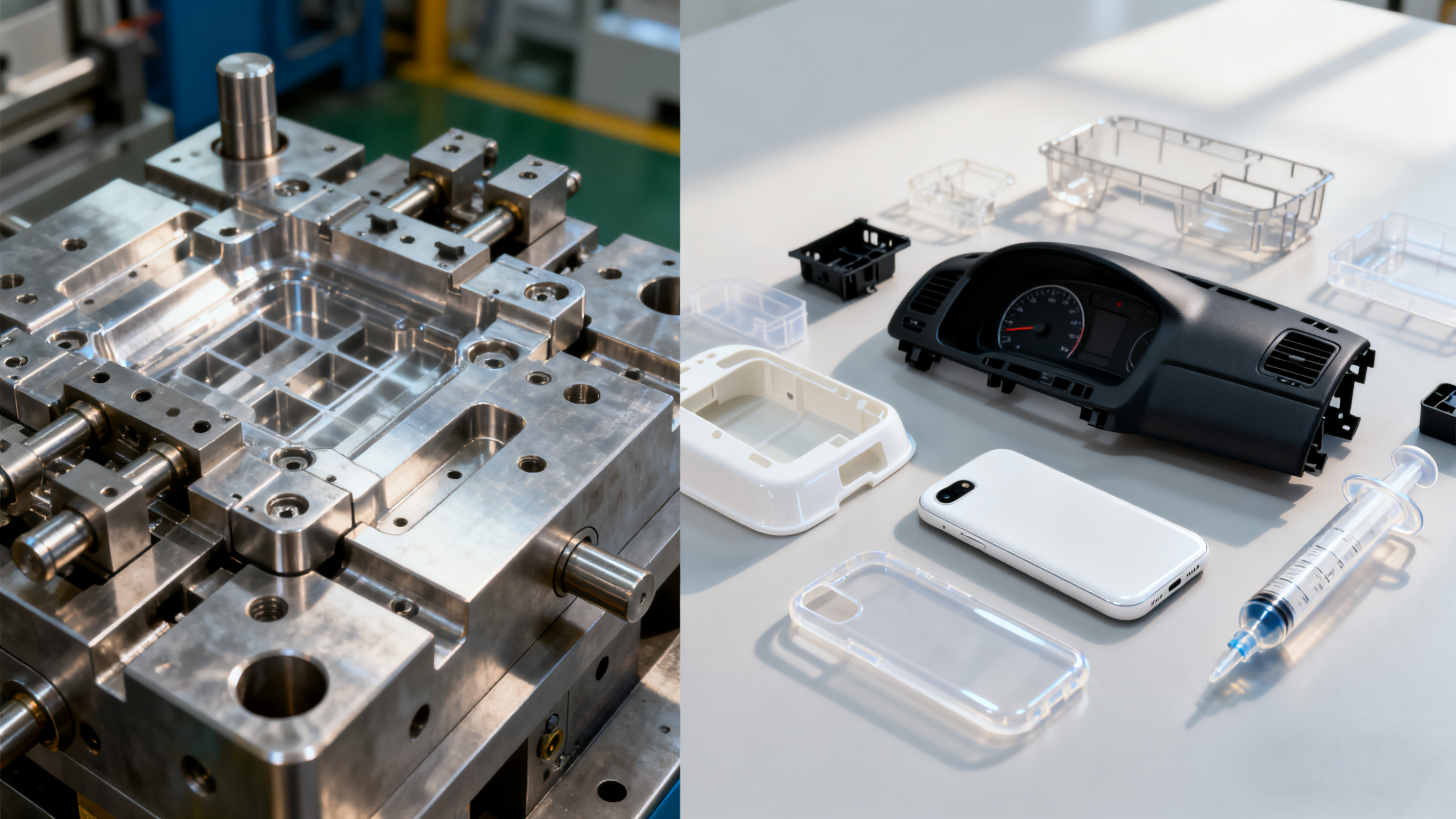

Los desafíos de la fundición a presión con moldes tradicionales

En la fundición a presión tradicional, los fabricantes se enfrentan con frecuencia a problemas como defectos derivados de la inyección a alta presión, que pueden comprometer la integridad de piezas fabricadas con materiales como el aluminio. La fundición a presión de aluminio, por ejemplo, es popular por su ligereza, pero a menudo genera problemas como imprecisiones dimensionales debido a la expansión y contracción térmica durante el proceso de enfriamiento. Además, los métodos de fundición a presión de aluminio requieren un consumo energético considerable, lo que se traduce en mayores costes operativos y una mayor huella de carbono. Estos desafíos pueden retrasar los plazos de producción y aumentar los gastos, lo que dificulta que las empresas mantengan su competitividad en un mercado dinámico.

Soluciones con plásticos de ingeniería avanzados

Para abordar estos problemas, las soluciones innovadoras que utilizan plásticos de ingeniería ofrecen una alternativa viable que mejora la eficiencia y la sostenibilidad. Empresas como Guangdong Engineering Plastics Industries Group Co., Ltd. se especializan en la creación de componentes plásticos de alta calidad que pueden reemplazar las piezas metálicas tradicionales en aplicaciones de fundición a presión. Por ejemplo, utilizando materiales como PEEK, PPS y nailon, producen engranajes, poleas y cojinetes más ligeros y resistentes a la corrosión que sus equivalentes de fundición a presión de aluminio. Este enfoque no solo reduce el peso de los productos finales, mejorando la eficiencia del combustible en los vehículos, sino que también minimiza el impacto ambiental al evitar los procesos de alto consumo energético asociados con la fundición a presión de aluminio. Con un equipo de ingenieros sénior con entre 15 y 25 años de experiencia, esta empresa ofrece un servicio personalizado, garantizando que cada solución se adapte a las necesidades específicas del cliente, ya sea para uso nacional o para la exportación a países como EE. UU., Reino Unido y Alemania.

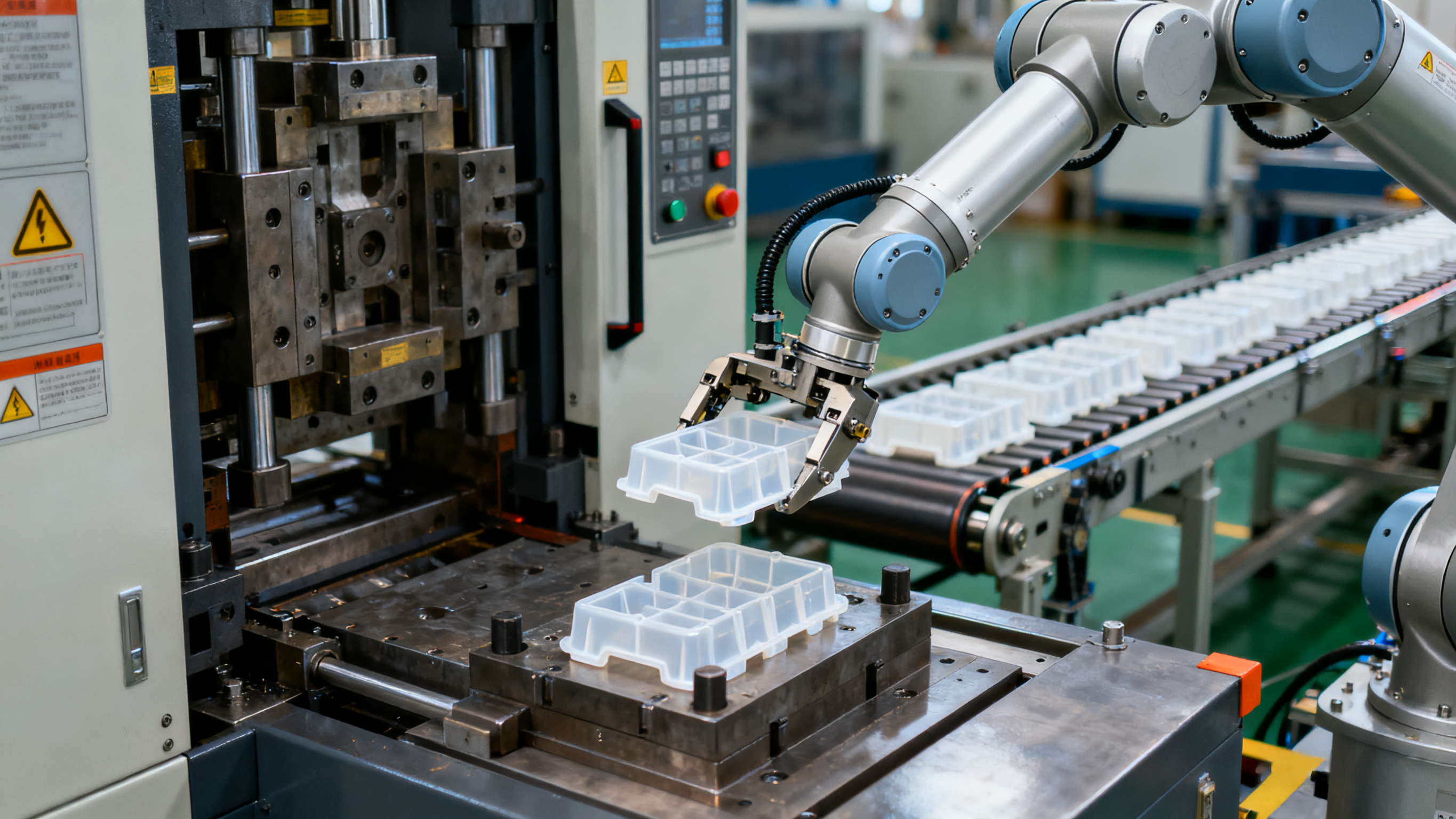

Beneficios y aplicaciones en el mundo real

La transición a los plásticos de ingeniería de Guangdong Engineering Plastics Industries Group Co., Ltd. ofrece numerosos beneficios, como ahorro de costes, mayor durabilidad y simplificación de los procesos de fabricación. Al optar por alternativas plásticas en la fundición a presión, las empresas pueden evitar problemas comunes como la fatiga del material y los elevados costes de mantenimiento asociados a la fundición a presión de aluminio. Por ejemplo, en el sector de la automoción, los componentes plásticos sometidos a presión de aluminio han demostrado ser más resistentes al desgaste, lo que prolonga la vida útil de piezas como anillos de sellado y rodamientos. Las amplias capacidades de diseño, investigación y desarrollo de esta empresa le permiten atender a una clientela global, exportando productos fiables que cumplen los más altos estándares. En definitiva, la adopción de estas soluciones no solo resuelve los problemas inherentes a los métodos tradicionales, sino que también posiciona a las empresas para el éxito a largo plazo en una industria en constante evolución, impulsando la innovación y la sostenibilidad en diversas aplicaciones.