Moldeo por inyección médica: una guía completa para empresas globales de dispositivos médicos

Los equipos de dispositivos médicos no compran piezas de plástico; compran fiabilidad. En mercados regulados como la UE y Estados Unidos, un pequeño defecto de moldeo puede derivar en retrasos regulatorios, fallos de campo, retiradas de productos y perjuicios para la marca. Por eso, el moldeo por inyección médica se centra menos en la fabricación de piezas y más en la creación de un sistema de fabricación controlado: herramientas validadas, procesos estables, materiales trazables y control de cambios documentado.

Esta guía explica qué es el moldeo por inyección médica, qué categorías de dispositivos admite, qué expectativas de calidad y cumplimiento deben exigir los compradores y cómo calificar a un proveedor para Europa, EE. UU. y Rusia. Si está planeando un nuevo programa o transfiriendo un molde existente, puede utilizar las listas de verificación y los ejemplos a continuación para reducir el riesgo y acortar el plazo de comercialización.

Qué significa el moldeo por inyección médica en la práctica

El moldeo por inyección médica consiste en la producción de componentes plásticos para dispositivos médicos mediante máquinas de moldeo por inyección y herramientas de ingeniería, bajo un sistema de calidad diseñado para la seguridad del paciente y el cumplimiento normativo. En comparación con el moldeo por inyección general, los programas médicos suelen requerir un control dimensional más estricto, una documentación más rigurosa y una validación más robusta.

En muchos proyectos, el alcance del "moldeo" abarca más que la pieza moldeada. Puede incluir el diseño de herramientas (DFM), el análisis de flujo de molde, la selección del acero, el acabado superficial, el balance de cavidades para herramientas multicavidad, la manipulación controlada de materiales, la producción en sala limpia, el ensamblaje, el empaquetado y el soporte completo para la verificación y validación.

Aplicaciones típicas de dispositivos médicos para piezas moldeadas por inyección

Los componentes moldeados por inyección se utilizan en casi todos los sectores de la atención médica. Las categorías más comunes incluyen:

- Administración de medicamentos: inhaladores, carcasas para autoinyectores, inyectores tipo pluma, contadores de dosis, tapas y dispositivos de seguridad

- Diagnóstico y IVD: cuerpos de cartuchos, carcasas ópticas, copas de muestra, carcasas de analizadores, colectores fluídicos

- Quirúrgicos y de procedimiento: mangos de instrumentos, perillas, cubiertas protectoras, componentes de herramientas desechables

- Cuidado del paciente y desechables: conectores, abrazaderas, carcasas de filtros, componentes de jeringas, interfaces de tubos

- Electrónica médica: carcasas portátiles, tapas de baterías, carcasas de sensores, componentes de acoplamiento

Estos productos a menudo combinan requisitos funcionales (hermeticidad, ajustes a presión, resistencia a la fatiga) con estrictas expectativas cosméticas (sin marcas de flujo en áreas ópticas, color uniforme, brillo controlado) y consideraciones higiénicas (superficies lisas y lavables).

Expectativas regulatorias y de calidad con las que los compradores deben alinearse

Sistema de Gestión de Calidad y Documentación

Un proveedor de moldeo por inyección médica debe poder operar bajo un sistema de gestión de calidad riguroso. Muchos compradores prefieren proveedores que cumplan con las normas ISO 13485 e ISO 9001 y que puedan satisfacer las necesidades de documentación, como:

- Registros históricos y trazabilidad del dispositivo (lote/lote, certificados de resina, parámetros del proceso)

- Inspección de entrada, controles en proceso y registros de inspección final

- Registros de calibración y mantenimiento preventivo

- Manejo de no conformidades (NCR), CAPA y análisis de causa raíz

- Control de cambios y gestión de revisiones para herramientas y procesos

Incluso si el componente moldeado no es el dispositivo final, los registros y controles de su proveedor pueden convertirse en parte de su expediente técnico o registro de auditoría regulatoria.

Validación: IQ, OQ, PQ y Capacidad del Proceso

Para los programas médicos, la validación suele ser tan importante como el mecanizado. Una vía de validación típica incluye: IQ (Calificación de Instalación), OQ (Calificación Operacional) y PQ (Calificación de Rendimiento). Los compradores también pueden solicitar evidencia de la capacidad del proceso, como estudios de Cp/Cpk en dimensiones críticas, R&R de calibres para sistemas de medición y planes de control que definen la frecuencia de muestreo y los planes de reacción ante cambios en las tendencias.

Salas limpias y control de la contaminación

No todos los componentes médicos necesitan una sala limpia, pero el control de la contaminación siempre es importante. Si su dispositivo entra en contacto con el paciente, el medicamento o la vía estéril, el moldeado en sala limpia y la manipulación controlada cobran mayor importancia. Los compradores deben definir la clase de sala limpia requerida, el flujo de materiales y operarios, los procedimientos de limpieza y despeje de líneas, y el método de empaquetado.

Requisitos clave de ingeniería para el moldeo médico de alta precisión

Tolerancia, repetibilidad y fundamentos de herramientas

Los proyectos médicos suelen especificar tolerancias estrictas para superficies de sellado, encaje a presión, alineación óptica o acoplamiento a componentes metálicos. La precisión no se limita al corte de acero, sino también a mantener la repetibilidad durante miles o millones de disparos. Busque un diseño de molde robusto, una refrigeración optimizada, la selección correcta del acero, insertos resistentes al desgaste y un equilibrio de cavidades para herramientas multicavidad.

Selección de materiales: plásticos de grado médico y sus ventajas

La elección de la resina influye en el rendimiento, el cumplimiento normativo y el coste. Entre los materiales de grado médico más comunes utilizados en el moldeo por inyección se incluyen PP, PC, ABS o PC/ABS, POM (confirmar su idoneidad), TPU y polímeros de alto rendimiento como el PEEK. Su proveedor debe orientarle sobre el comportamiento de la contracción, la sensibilidad a la humedad y cómo los métodos de esterilización (ETO, gamma, vapor) pueden afectar las propiedades y las dimensiones.

Acabado superficial, control cosmético y función

La elección del acabado de la superficie del molde puede influir en la facilidad de limpieza, el brillo/mate, la claridad óptica y el desmoldeo. Defina claramente los estándares cosméticos y confirme cómo el proveedor previene hundimientos, desprendimientos, marcas de quemaduras, rebabas y líneas de soldadura en áreas críticas.

Diseño para Fabricabilidad (DFM) y Moldflow: Qué deben esperar los compradores

Se debe realizar una revisión exhaustiva del DFM antes de cortar acero, incluyendo el ángulo de inclinación, las transiciones de pared, las nervaduras/protuberancias, la inyección/ventilación, la expulsión, la capacidad de tolerancia, las características de sellado, la secuencia de ensamblaje y la estrategia de inspección. El análisis de flujo de molde es valioso para la estabilidad de paredes delgadas, el equilibrio multicavidad, el control de la línea de soldadura, la reducción de trampas de aire y la predicción de deformaciones.

Del prototipo a la producción: una hoja de ruta práctica para un programa

Fase 1: Prototipo y viabilidad

Muchos compradores comienzan con herramientas rápidas o moldes prototipo de una sola cavidad para validar la geometría y el ensamblaje. Los resultados suelen incluir muestras del primer artículo, informes dimensionales y recomendaciones de parámetros.

Fase 2: Herramientas del puente y construcción de pilotos

El herramental puente facilita las pruebas piloto, las actividades de verificación y la validación del empaquetado y etiquetado. Si el diseño se trasladará posteriormente a un molde de alta cavidad, el herramental puente debe imitar el comportamiento final de inyección y contracción, siempre que sea posible.

Fase 3: Herramientas de producción, validación y escala

Los moldes de producción se construyen para garantizar la longevidad, la repetibilidad y el rendimiento. Esta fase suele incluir criterios de aceptación, planes de muestreo, informes de IQ/OQ/PQ, planes de control, supervisión de la capacidad y estrategia de repuestos.

Cómo evaluar y calificar a un proveedor de moldes de inyección médica

Gestión comercial y de proyectos Fit

Busque expectativas de RFQ claras, plazos de entrega transparentes, un plan de muestreo estructurado, cadencia de comunicación, ruta de escalada y manejo disciplinado de cambios de ingeniería.

Lista de verificación de capacidad de fabricación

Solicitar evidencia de capacidad de mecanizado de precisión/EDM, metrología (CMM/óptica), control de parámetros, mantenimiento preventivo, manejo controlado de resina y sistemas de trazabilidad.

Gestión de Riesgos y Continuidad del Negocio

Pregunte sobre redundancia para máquinas críticas, insertos/cavidades de repuesto para herramientas de gran volumen, planificación de contingencias y soporte de transferencia de herramientas.

Factores de costo, plazos de entrega y cómo evitar costos ocultos

Los factores clave incluyen el riesgo de tolerancia, el número de cavidades, la complejidad del canal caliente, el acabado superficial, la abrasividad de la resina, la carga de trabajo de validación y las expectativas de vida útil de la herramienta. Evite sorpresas alineándose con los criterios de aceptación, el método de medición, el tamaño de la muestra y la definición de "listo para producción" desde el principio.

Mini caso de ejemplo: Herramientas de diagnóstico para cartuchos en el mercado de la UE

Una empresa europea de diagnóstico necesitaba un cuerpo de cartucho de pared delgada con una colocación controlada de la línea de soldadura y un ajuste estable a un módulo óptico. Lo abordamos con DFM + moldflow, refrigeración optimizada, una ventana de proceso controlada y un plan de medición CTQ, lo que redujo las iteraciones, estabilizó la producción en masa y proporcionó documentación de apoyo para el expediente técnico del cliente.

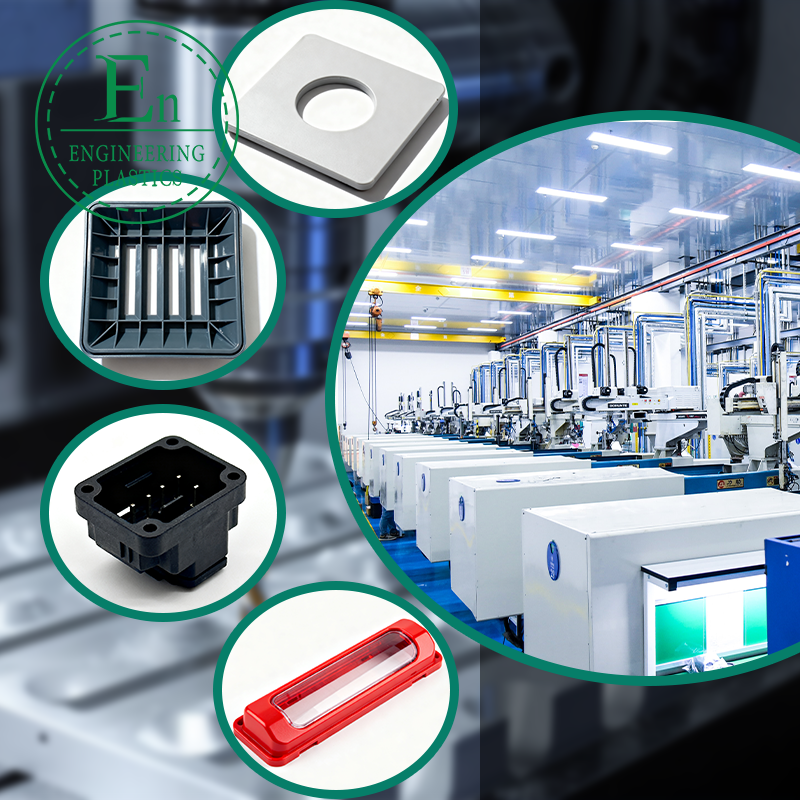

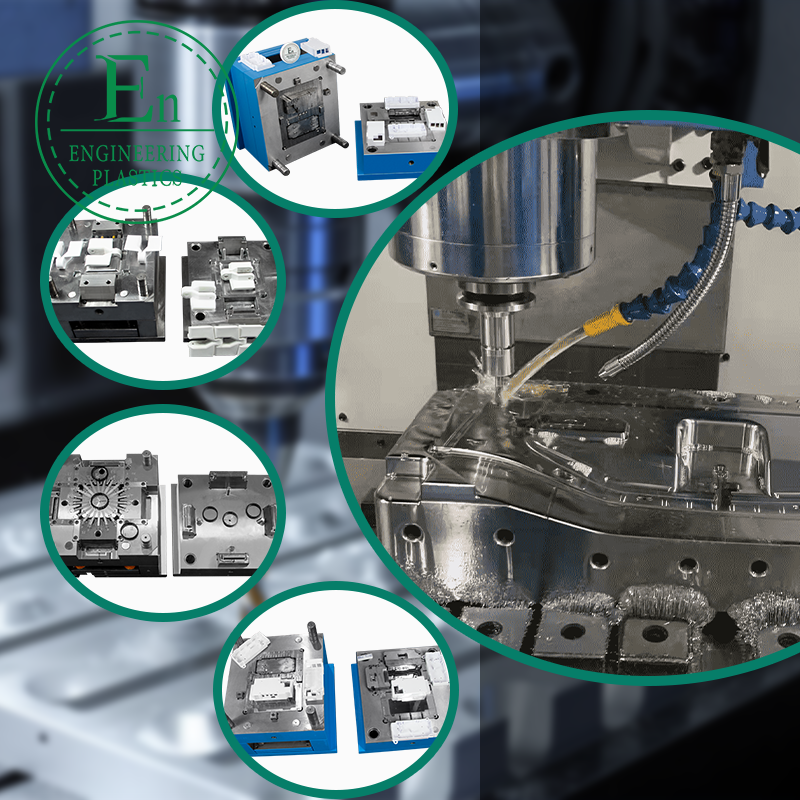

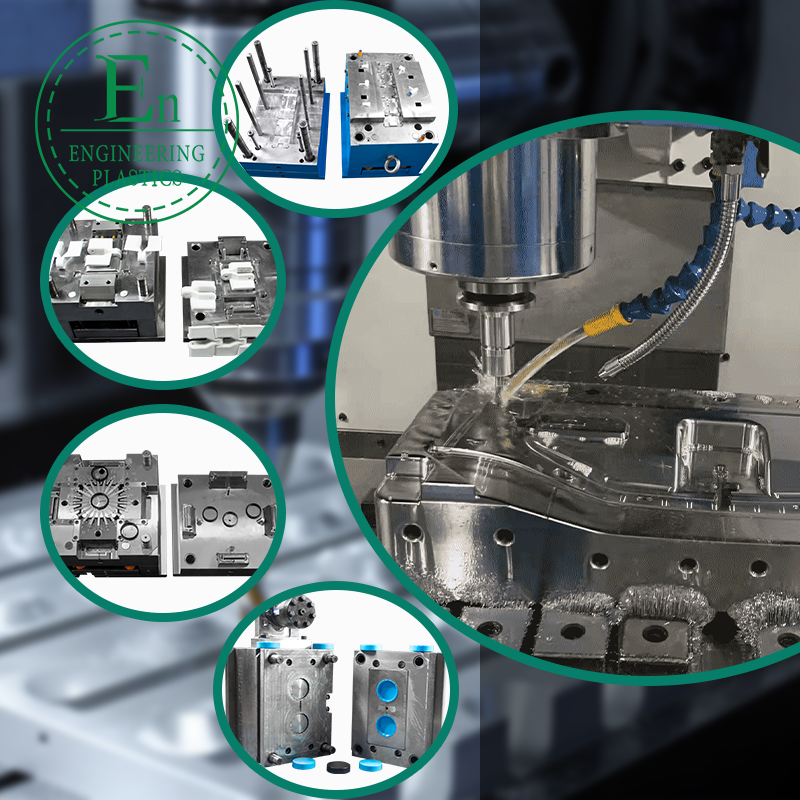

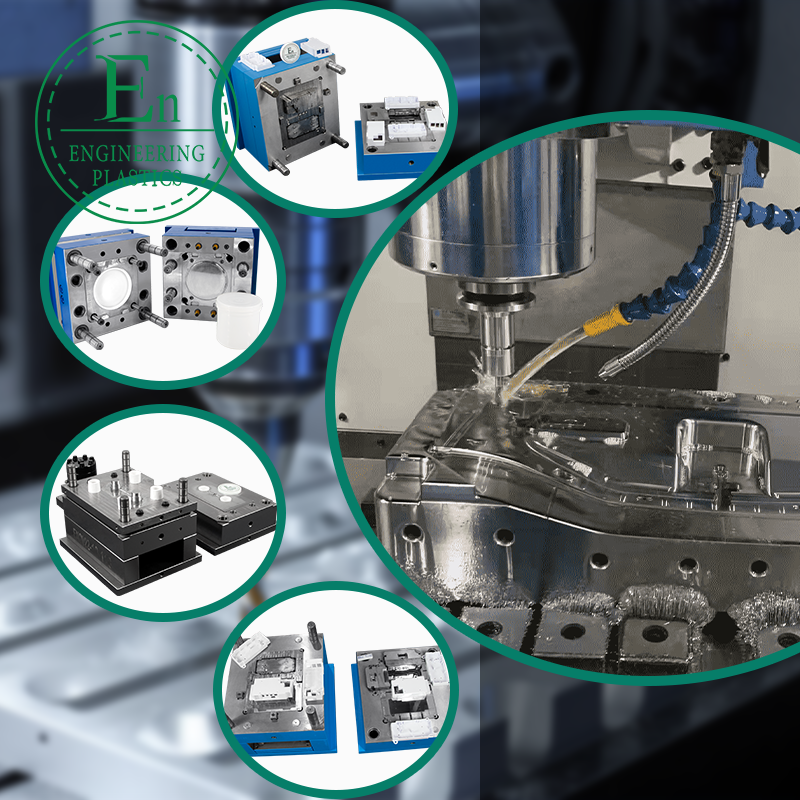

¿Por qué trabajar con Guangdong Engineering Plastics Industrial Group Co., Ltd.?

Guangdong Engineering Plastics Industrial Group Co., Ltd. ofrece servicios de moldeo por inyección y fabricación de moldes personalizados para clientes internacionales B2B. Para programas de dispositivos médicos, nos centramos en herramientas de precisión, un control de procesos estable y un soporte práctico para la documentación, de modo que los compradores puedan reducir riesgos y agilizar el proceso del desarrollo a la producción.

- Colaboración de ingeniería primero: retroalimentación de DFM, optimización de la capacidad de fabricación, revisión de riesgos antes del utillaje

- Capacidad de fabricación de moldes de alta precisión para requisitos de tolerancia exigentes

- Apoyo centrado en la exportación para Europa, EE. UU., Rusia y programas globales

- Gestión de proyectos receptiva y comunicación transfronteriza clara

Solicitar una cotización: Información para enviar para una RFQ rápida y precisa

- Dibujos 2D y/o archivos 3D (preferiblemente STEP)

- Requerimiento de material (o aplicación + método de esterilización)

- Pronóstico del volumen anual y recuento objetivo de cavidades (si se conoce)

- Dimensiones críticas para la calidad (CTQ) y expectativas de inspección

- Mercados objetivo (UE, EE. UU., Rusia) y necesidades de cumplimiento

- Preferencias de embalaje y cualquier requisito de montaje

Conclusión y llamada a la acción

El moldeo por inyección médica tiene éxito cuando las herramientas, el proceso y los sistemas de calidad funcionan en conjunto. El proveedor adecuado le ayuda a diseñar para la viabilidad de fabricación, validar el proceso y mantener una producción estable mediante la ampliación y la producción continua.